El mayor uso de tecnologías de un solo uso (SUT) en la fabricación de productos biológicos ha ido acompañado de una mayor conciencia pública sobre los desechos plásticos, pero los impactos ambientales del ciclo de vida completo de SUT han tenido un estudio limitado. El objetivo de este estudio sobre impacto ambiental del uso de tecnologías Single Use fue resaltar dónde las empresas farmacéuticas, y los productores de productos biológicos en particular, pueden reducir el impacto ambiental de la fabricación de sus fármacos. Los resultados han demostrado que la mayor contribución al impacto del ciclo de vida ambiental de los STU fue la electricidad utilizada para operar la planta. Curiosamente, en todas las categorías de impacto, la contribución a la huella ambiental, debido al uso de SUT plástico fue extremadamente pequeña.

Destacado de la nota:

- Se realizó una evaluación del ciclo de vida para un proceso de fabricación de un anticuerpo monoclonal genérico con tecnología Single Use.

- Se demostró que el potencial de calentamiento global para un proceso de 2000 L basado en EE. UU. es de 22,7 toneladas equivalentes de CO2 por 1 kg de sustancia farmacológica.

- La fase de uso contribuye con la mayor parte del impacto ambiental.

- Los fabricantes de productos biológicos tienen la mayor oportunidad de reducir el impacto ambiental.

- La intensificación de procesos y la utilización de plantas son clave para reducir el impacto ambiental.

Resumen: impacto ambiental del uso de tecnologías Single Use

El rápido crecimiento de los productos biológicos como modalidad preferida en varias áreas terapéuticas ha provocado cambios en el perfil medioambiental de la fabricación farmacéutica para algunas empresas.

El aumento del uso de tecnologías de un solo uso (SUT) en la fabricación de productos biológicos ha ido acompañado de una mayor conciencia pública sobre los desechos plásticos, pero los impactos ambientales del ciclo de vida completo de SUT han tenido un estudio limitado. Por lo tanto, un segmento de las empresas miembro de la Mesa Redonda Farmacéutica del Instituto de Química Verde de la Sociedad Química Estadounidense llevó a cabo una evaluación simplificada del ciclo de vida de la cuna a la puerta en un proceso de fabricación de sustancias farmacéuticas biológicas a granel (BDS) utilizando SUT en la escala de 2000 L.

El objetivo de este estudio fue resaltar dónde las compañías farmacéuticas, y los productores de productos biológicos en particular, pueden reducir el impacto ambiental de la fabricación de sus fármacos. Los resultados han demostrado que la mayor contribución al impacto ambiental del ciclo de vida del IVU fue la electricidad utilizada para operar la planta. Curiosamente, en todas las categorías de impacto, la contribución a la huella ambiental del final de la vida debido al uso de plástico SUT fue extremadamente pequeña. Aunque no se cuantificaron en este estudio, estos hallazgos y otros sugieren que los cambios operativos que aumentan la eficiencia del proceso y reducen el tiempo en la planta se encuentran entre las mejores estrategias para reducir el impacto ambiental del ciclo de vida de la fabricación de productos biológicos.

En todas las categorías de impacto, la contribución a la huella ambiental del final de la vida debido al uso de COU plástico fue extremadamente pequeña. Aunque no se cuantificaron en este estudio, estos hallazgos y otros sugieren que los cambios operativos que aumentan la eficiencia del proceso y reducen el tiempo en la planta se encuentran entre las mejores estrategias para reducir el impacto ambiental del ciclo de vida de la fabricación de productos biológicos.

abreviaturas

AEC GCIPRMesa Redonda Farmacéutica del Instituto de Química Verde de la Sociedad Química EstadounidenseBDSSustancia farmacológica a granelACVEvaluación del ciclo de vidamAbanticuerpo monoclonalPMIIntensidad de masa del procesoIVUTecnologías de un solo usoUF/DFultrafiltración/diafiltraciónWFIAgua para inyecciónPalabras clave

productos biológicosEvaluación del ciclo de vidaTecnología de un solo usoAnticuerpo monoclonalIntensificación de procesosIntroducción: impacto ambiental del uso de tecnologías Single Use

El Acuerdo de París de 2016 dentro de la Convención Marco de las Naciones Unidas sobre el Cambio Climático (CMNUCC) [ 1 ] aumentó la atención pública sobre el cambio climático y las emisiones de gases de efecto invernadero. Por lo tanto, las empresas farmacéuticas tienen el imperativo de reducir sus emisiones e integrar prácticas sostenibles en toda su cadena de valor. Muchas compañías farmacéuticas tienen metas y objetivos de sustentabilidad y una gran parte de ellas establece metas específicamente en torno a la fabricación de sus productos [ [2] , [3] , [4] ].

La Mesa Redonda Farmacéutica del Instituto de Química Verde de la Sociedad Estadounidense de Química (ACS GCIPR, por sus siglas en inglés) se estableció en 2005 y actualmente comprende 40 empresas miembro y afiliadas [ 5]. El ACS GCIPR es una asociación entre el ACS Green Chemistry Institute® (ACS GCI) y las corporaciones farmacéuticas unidas por un compromiso compartido de integrar los principios de la química y la ingeniería verdes en las actividades de investigación y desarrollo de procesos asociadas con el descubrimiento y la producción de fármacos.

El ACS GCIPR prioriza las necesidades de investigación y desarrollo de procesos e influye en las agendas de investigación, interactúa con agencias y organizaciones federales e internacionales, y trabaja para mejorar la rentabilidad de la inversión en el diseño e implementación de herramientas y prácticas de ingeniería y química verde específicas para la industria.

Las métricas como Process Mass Intensity (PMI) [ 6 , 7 ], Green Aspiration Level (iGal) [ 8 ] y E-Factor [ 9 ] se han utilizado dentro de la industria farmacéutica para cuantificar el impacto del ingrediente farmacéutico activo [API] . Si bien estas métricas, en particular, están orientadas a medir la intensidad masiva de la fabricación de API, pueden servir como un indicador de la huella ambiental. El ACS GCIPR ha utilizado PMI para realizar ejercicios de evaluación comparativa tanto para la fabricación de API de molécula pequeña [ 6 ] como para la sustancia de fármaco biológico de molécula grande [ 7].

Si bien el PMI es una buena medida para comprender la eficiencia de la masa del proceso, no tiene en cuenta el uso de energía ni los impactos ambientales, de salud y seguridad asociados con la producción del producto a lo largo de su ciclo de vida. Para dar cuenta de manera más completa de una gama más amplia de impactos ambientales, algunas empresas han incluido el consumo directo de energía. GlaxoSmithKline (GSK), por ejemplo, desarrolló un modelo de huella de carbono basado en la energía para sus actividades de fabricación primaria y secundaria de productos biofarmacéuticos para complementar los cálculos del PMI [ 10 ].

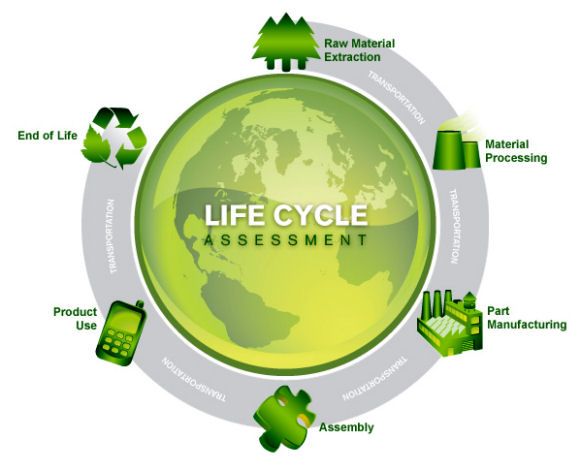

Una evaluación del ciclo de vida (LCA) es una técnica de análisis basada en la ciencia que se utiliza para cuantificar el impacto ambiental de un producto, tecnología o proceso a lo largo de todo su ciclo de vida, desde la extracción de la materia prima hasta el procesamiento, la fabricación, la distribución, el uso y la eliminación. [ 11] Para realizar un estudio de LCA, el alcance del estudio, la unidad funcional y los límites del sistema deben estar claramente definidos. Se ensambla un inventario completo de los flujos significativos de materiales y energía para cada etapa del ciclo de vida. El inventario compilado proporciona un resumen de los impactos ambientales en una variedad de categorías de impacto para el sistema bajo estudio.

La realización de un estudio de LCA puede revelar las similitudes y diferencias entre productos, tecnologías o procesos similares, o puede usarse para identificar puntos críticos ambientales dentro del ciclo de vida de un producto, tecnología o proceso.

Aquí compartimos los resultados de una evaluación simplificada del ciclo de vida de un proceso de fabricación de un fármaco biológico a granel (BDS) utilizando tecnología de un solo uso (SUT) con el objetivo de resaltar dónde las empresas farmacéuticas, en particular los productores de productos biológicos, pueden reducir el impacto ambiental de sus fabricación de sustancias farmacéuticas. Para este estudio, el IVU se define como los conjuntos de un solo uso empleados con el proceso, incluidos los equipos reutilizables necesarios para albergarlos o contenerlos.

Los productos biológicos fueron elegidos como el foco del estudio porque están experimentando un rápido crecimiento y están encaminados a convertirse en las principales modalidades terapéuticas para el tratamiento de enfermedades agudas y crónicas. Además, el tren de fabricación de anticuerpos monoclonales genéricos ( mAb) representado en la Fig. 1es un proceso de fabricación intensivo en masa que requiere, en promedio, 7700 kg de materia prima para producir 1 kg de mAb. En comparación, el ingrediente farmacéutico activo (API) de molécula pequeña promedio requiere aproximadamente 100-200 kg de materia prima para producir 1 kg de API [ 6 ].

El gran valor de PMI para productos biológicos proviene principalmente del agua de entrada utilizada para el cultivo celular y la purificación por cromatografía aguas abajo. operaciones unitarias. Cabe señalar que no se trata de una contabilidad del uso neto del agua, es decir, el PMI, a diferencia de la Evaluación del impacto del ciclo de vida (LCIA), no acredita el beneficio ambiental por devolver la mayor parte del agua a la ecosfera después del tratamiento de desechos. El agua necesaria para estas operaciones, agua para inyección (WFI), es de la más alta calidad, producida por ósmosis inversa, electrodesionización y destilación o ultrafiltración por membrana..

Cada uno de estos pasos requiere importantes aportes de energía que no se tienen en cuenta al calcular el PMI. Debido a que los productos biológicos se producen mediante cultivo celular o fermentación, la esterilidad es de suma importancia, lo que generalmente requiere entornos de sala limpia en las suites de fabricación. Una vez más, se requieren aportes de energía significativos para mantener los requisitos de calefacción, ventilación y refrigeración (HVAC) para dicho entorno, especialmente en comparación con la fabricación de moléculas pequeñas que no requiere un espacio clasificado de sala limpia para la producción de sustancias farmacéuticas.

- Descargar : Descargar imagen de alta resolución (374KB)

- Descargar: Descargar imagen a tamaño completo

Figura 1 . Representación genérica de un proceso biológico de 2000 L. Tren de procesos evaluado en LCA comenzando con el tren de semillas hasta el biorreactor de producción y la cosecha. Las operaciones de purificación aguas abajo representadas con tres operaciones de cromatografía , filtración viral y filtración de flujo tangencial (TFF) se deslizan en la sustancia farmacológica a granel formulada.

La fabricación de productos biológicos está experimentando un cambio significativo hacia SUT, lo que brinda la oportunidad de evaluar el impacto ambiental de la nueva tecnología a medida que se implementa en lugar de mucho después de que se haya instalado. El objetivo de este LCA simplificado era comprender los impactos ambientales del ciclo de vida asociados con un proceso de fabricación de BDS a escala 2000 L a través de un proceso biológico genérico SUT operado dentro de los EE. UU.

El estudio es una evaluación de la cuna a la puerta que incluye el IVU, el equipo de vivienda reutilizable, los medios, los amortiguadores, los gases de aspersión, la electricidad, el agua, los desechos y las emisiones generadas durante un ciclo del proceso. Para los fines de este estudio, las métricas y los datos de salida se normalizaron por kg de BDS producido a través de un proceso biológico SUT en los EE. UU.La Fig. 1 es una representación genérica de un proceso biológico usando SUT.

Materiales y métodos relacionados al impacto ambiental del uso de tecnologías Single Use

El estudio incluye todas las etapas del ciclo de vida , desde la cuna hasta la puerta, asociadas con la producción de 1,5 kg de BDS a través de un proceso biológico SUT, como se muestra en la Fig. 1 . La producción de BDS es un proceso de doce etapas que consta de preparación de medios y tampones, tren de reactor semilla, N-3 (25 L), N-2 (200 L), N-1 (500 L); biorreactor de producción , cosecha, cromatografía de proteína A , cromatografía de pulido x2, nanofiltracióny pasos de ultrafiltración/diafiltración (UF/DF).

El estudio utilizó un modelo genérico y asumió que todas las etapas del proceso se llevan a cabo en los EE. UU. y en el mismo lugar, lo que permite que el transporte entre etapas sea insignificante y asignar emisiones genéricas de la red eléctrica en función de las emisiones promedio de la red de los EE. UU.

Los datos principales de la Tabla 1 se obtuvieron de las empresas miembro de ACS GCIPR y, cuando fue posible, de los proveedores de equipos utilizados en el proceso. Estos datos se complementaron con datos secundarios y pasos de publicación de ultrafiltración/diafiltración (UF/DF). El estudio utilizó un modelo genérico y asumió que todas las etapas del proceso se llevan a cabo en los EE. UU. y en el mismo lugar, lo que permite que el transporte entre etapas sea insignificante y asignar emisiones genéricas de la red eléctrica en función de las emisiones promedio de la red de los EE. UU.

Tabla 1 . Flujos de residuos incluidos en el inventario de ciclo de vida. La tabla muestra el flujo de residuos para cada flujo de entrada de materia prima.

Material sin uso Desperdicio Materiales plásticos y métodos de producción para equipos de un solo uso Los residuos plásticos se envían al reciclaje o a la incineración con recuperación de energía. Materiales y métodos de producción para equipos reutilizables. Los residuos de acero se envían a reciclaje. Medios, soluciones tampón, resinas de cromatografía, productos químicos de tratamiento Aguas residuales y residuos sólidos Gases de rociado Emisiones Agua ultrapura, que se genera y utiliza en el sitio Las aguas residuales se descontaminan primero antes de ser enviadas a tratamiento fuera del sitio después de su uso Electricidad para proceso y servicios públicos Emisiones Transporte de materias primas, equipos y residuos a disposición. Emisiones Exclusiones

Los bienes de capital, como la infraestructura asociada con las instalaciones de fabricación y la construcción y mantenimiento de edificios, están todos excluidos del alcance del análisis. Los bienes de capital a lo largo de su vida útil generalmente solo hacen una contribución menor a los impactos del ciclo de vida de un producto de gran volumen. Asimismo, se asumió que los impactos de los empleados, incluidos los desplazamientos, representaban una contribución menor a los impactos del ciclo de vida de un proceso de gran volumen.

Finalmente, se excluyeron los impactos de las actividades de investigación y desarrollo (I+D) porque la unidad funcional del estudio está asociada con un proceso biológico comercial completamente desarrollado.

suposiciones

Reciclaje y valorización energética

Este estudio utiliza el método de contenido reciclado, en el que el impacto del reciclaje o la recuperación de energía de los residuos se asigna al usuario final del material o la energía recuperada. Por lo tanto, en este estudio no se tiene en cuenta la carga del ciclo de vida completo del reciclaje y la incineración con recuperación de energía. Sin embargo, el destino de los residuos de equipos de un solo uso es pertinente para el productor de SDE, por ejemplo, a la hora de decidir si envía los residuos a reciclaje o incineración. Se realizó un análisis de sensibilidad para explorar el impacto extendido del COU más allá del ciclo de vida del producto e investigar el impacto de técnicas alternativas de gestión de desechos, como el vertido.

Transporte

Como el proceso evaluado es genérico, no se especifica la ubicación de los proveedores ni la gestión de residuos. Por lo tanto, se supuso que todos los equipos y materiales se transportan 1.000 km desde el proveedor hasta el sitio y todos los residuos se transportan 50 km desde el sitio hasta su eliminación, ambos en camiones EURO4 > 32 km. EURO4 es un estándar de emisiones de la UE y se relaciona con la cantidad de emisiones de CO 2 , SO 2 , N 2 O y NH 3 asociadas con el transporte y es suficientemente representativo para los fines de este estudio de ACV. Las excepciones incluyen el aire purificado, que se supone que se produce en el sitio, y el agua que se supone que se canaliza desde el suministro municipal.

Impactos ambientales considerados

La fase de evaluación de impacto de una LCA asigna los resultados del análisis de inventario a diferentes categorías de impacto. La metodología de evaluación de impacto se utiliza para traducir las emisiones y los recursos del inventario calculados en indicadores que pueden reflejar las presiones ambientales o de salud, o la escasez de recursos. Esta ‘traducción’ se basa en factores de equivalencia que representan la contribución prevista a un impacto por unidad de emisión o consumo de recursos. Los factores generalmente se calculan utilizando modelos.

En LCA se utilizan una variedad de categorías de impacto ambiental, y ese número generalmente se limita para reducir la complejidad y reducir el enfoque del estudio. Las categorías de impacto en la Tabla 2fueron seleccionados para ser consistentes con el objetivo del estudio y su aplicación prevista utilizando el método del Sistema Internacional de Datos del Ciclo de Vida de Referencia (ILCD) (v.1.10) [ 12 ].

Tabla 2 . Categorías de impacto utilizadas en la evaluación. Descripción completa de las siete categorías de impacto evaluadas dentro del LCA.

Impacto Unidades por unidad funcional Modelo Descripción Calentamiento global kg CO2 eq . ILCD – IPCC 2013 La contribución al cambio climático durante el proceso biológico, expresada en equivalentes de CO 2 . Generación de CO 2 no biogénico kg CO2 Personalizado Una simple suma del CO 2 no biogénico generado durante el proceso biológico. Toxicidad humana, efectos cancerígenos CTUh ILCD – UseTox El aumento de la morbilidad humana, causada por materiales cancerígenos asociados o generados por el proceso biológico. Expresado en Unidades Tóxicas Comparativas para humanos. Toxicidad humana, efectos no cancerígenos CTUh ILCD – UseTox El aumento de la morbilidad humana, causada por materiales no cancerígenos asociados o generados por el proceso biológico. Expresado en Unidades Tóxicas Comparativas para humanos. Creación de ozono fotoquímico kg CFC-11 eq. ILCD – van Zelm et al. 2008 Expresión de la contribución potencial a la formación de ozono fotoquímico. uso de agua dulce kg Personalizado Una simple suma del agua dulce utilizada en el proceso biológico. Falta de recursos kg Sb eq. ILCD – van Oers et al. 2002 La cantidad total de recursos fósiles y minerales utilizados durante el proceso biológico, expresada en equivalente de antimonio. Datos de inventario

Los datos del inventario se resumen en forma agregada en la Tabla 3 . Un lote del proceso produce 1,5 kg de sustancia farmacológica a granel (BDS).

Tabla 3 . Datos resumidos del inventario del ciclo de vida para todas las entradas y flujos de residuos evaluados.

Categoría Cantidad por lote Unidades Equipos de un solo uso 769 kg Equipo reutilizable 15 kg Gas de rociado 1,146 kg quimicos 226 kg Agua (incl. energía para purificación) 11,008 kg Electricidad (sala blanca) 43,686 kWh Electricidad (descontaminación de agua) 1,011 kWh Electricidad (otros) 536 kWh Transporte 1,386 tkm Residuos (para reciclar) 544 kg Residuos (a incineración con recuperación de energía) 240 kg Emisiones directas al aire 1,146 kg Aguas residuales 11,232 kg Salida (BDS) 1.5 kg Preparación de medios y tampones

Los medios de cultivo y los tampones se preparan y se mezclan con agua ultrapura en bolsas de polipropileno de un solo uso. El medio de crecimiento es una formulación patentada químicamente definida que contiene aminoácidos, azúcares, vitaminas, lípidos y ácidos grasos, entre otros componentes. Las soluciones tampón contienen varias sales, ácidos y bases, disueltas/mezcladas en agua ultrapura. El medio de crecimiento se utiliza durante las etapas de expansión/multiplicación celular de N-3, N-2, N-1 y la etapa del biorreactor de producción. Las soluciones tampón se utilizan durante la purificación del producto , operaciones de cromatografía a través de UF/DF.

Tren de semillas

Las células conservadas criogénicamente del banco de células se descongelan en matraces de agitación de 1 litro utilizando una incubadora con control de CO2 incorporado . Este proceso de expansión de semillas toma aproximadamente 14 días.

Tren biorreactor semilla (N-3, N-2, N-1)

Se añaden medios de cultivo, O 2 disuelto y agua para inyección (WFI) con un rociado continuo a las células a medida que aumenta el volumen de 25 L (N-3) a 200 L (N-2) y finalmente a 500 L (N- 1). El proceso total toma 14 días: 5 días para N-3 y N-1 y 4 días para el paso N-2.

Biorreactor de producción

Una vez que se logra una densidad celular suficiente en los biorreactores de siembra, se inocula un biorreactor de producción de 2000 l con cultivo celular. Se añade medio junto con aire rociado y O2 . El pH y la temperatura de la mezcla de reacción se controlan con un rociado constante durante 14 días hasta que se obtiene un título de cultivo celular que oscila entre 1 y 3 g/l.

Cosecha

Una vez que se logra el título deseado, el producto se recolecta mediante filtración profunda directa en una bolsa de polietileno de un solo uso de 3000 L. La recolección dura 8 h y el caldo clarificado se puede mantener hasta 24 h a 2–8 °C antes de la purificación.

Purificación

La purificación cromatográfica del producto consiste en cromatografía de captura por afinidad, tratamiento a pH bajo y filtración en profundidad, con una duración acumulada de 18 h. El producto se purifica aún más para obtener el perfil de calidad de producto deseado utilizando dos pasos de cromatografía de pulido que duran 18 h cada uno. El producto se somete a una nanofiltración con retención de virus durante 8 h, que elimina los virus putativos y/o adventicios. La purificación final consiste en una UF/DF de 24 h, después de lo cual el producto se filtra a través de una membrana de 0,2 μm en contenedores BDS de un solo uso para su posterior envasado/transporte.

sala blanca

Se supone que el proceso SUT es un proceso completamente cerrado y, por lo tanto, se lleva a cabo en condiciones de sala limpia suaves (ISO9 y espacios controlados no clasificados). Se supone que el proceso tiene lugar en un espacio de 2.500 m 2 que produce 30 lotes de BDS al año. También se supone que una sala blanca controlada, no clasificada o ISO9 requiere una potencia de 0,06 kW/m 2 [ 13 ]. Esto da como resultado una demanda de electricidad para salas limpias de alrededor de 44 MW·h por lote.

Agua para producción y tratamiento de residuos

El agua ultrapura utilizada para el procesamiento de productos biológicos se genera en el sitio, utilizando una entrada eléctrica de 100 kW h/m 3 de agua. Todas las aguas residuales del proceso se someten a pasos precursores de descontaminación biológica y neutralización del pH antes de enviarse fuera del sitio a las instalaciones municipales de tratamiento de aguas residuales . La descontaminación biológica es la inactivación de las células antes de su descarga en los sistemas de aguas residuales, lo que para este estudio se logró mediante la inactivación por calor. La descontaminación biológica requiere un aporte eléctrico de 90 kW h/m 3 de aguas residuales. Debido al impacto típicamente pequeño de la neutralización del pH, se supuso que esto era insignificante y se excluyó del estudio.

Resultados

Los resultados de la evaluación del impacto del ciclo de vida se muestran en la Fig. 2 , Fig. 3 , Fig. 4 , Fig. 5 . El consumo de electricidad durante el proceso domina todas las categorías de impacto evaluadas y representa el 80 % del impacto en el cambio climático, el uso de agua dulce, el CO 2 , la toxicidad humana, los efectos no cancerosos y la formación de ozono fotoquímico. La principal fuente de demanda de electricidad es la energía requerida para la infraestructura de la sala limpia (es decir, no directa al proceso).

En promedio, en los EE. UU., 1 kWh de electricidad requiere 0,8 L de agua para producirla, razón por la cual el consumo de electricidad es el principal contribuyente a la categoría de impacto del uso de agua dulce. Fig. 3destaca las contribuciones a cada categoría de impacto con electricidad excluida. Aquí se puede ver con mayor claridad la contribución de los equipos de un solo uso, el siguiente mayor contribuyente en casi todas las categorías de impacto. El equipo reutilizable tiene un gran impacto en la toxicidad humana, los efectos del cáncer, el uso de agua dulce y el agotamiento de los recursos.

Los productos químicos contribuyen significativamente a la toxicidad humana y los efectos no cancerígenos, pero son relativamente menores en otras categorías de impacto. De manera similar, los gases de aspersión contribuyen significativamente al uso de agua dulce, pero son relativamente menores en otras categorías de impacto. El transporte, los desechos y el agua tienen contribuciones menores en todas las categorías de impacto. En todas las categorías de impacto, la mayor parte del impacto proviene de la fase de uso ( Fig. 4), que se refiere a la fabricación de BDS en las instalaciones del productor.

La figura 5 revela la contribución de cada operación unitaria a cada categoría de impacto. Las operaciones unitarias aguas arriba (desde el tren de semillas hasta el biorreactor de producción) dominan todas las categorías de impacto y representan casi el 80 % de cada categoría de impacto excepto el agotamiento de los recursos. En total, el estudio reveló que el potencial de calentamiento global asociado con un proceso de producción genérico basado en los EE. UU. que produce BDS utilizando SUT es de 22,7 toneladas equivalentes de CO 2 por 1 kg de BDS.

- Descargar : Descargar imagen de alta resolución (243KB)

- Descargar: Descargar imagen a tamaño completo

figura 2 Impactos de los procesos biológicos del IVU divididos por categoría. La contribución de equipos de un solo uso, equipos reutilizables, agua, electricidad, productos químicos (reposición de medios/tampones), transporte de materias primas y residuos, residuos y gases de rociado a cada una de las siete categorías de impacto evaluadas dentro del LCA.

- Descargar : Descargar imagen de alta resolución (236KB)

- Descargar: Descargar imagen a tamaño completo

Figura 3 . Impactos de procesos biológicos del IVU divididos por categoría (excluyendo electricidad). Similar a la Fig. 2 sin electricidad para mostrar mejor la contribución de equipos de un solo uso, equipos reutilizables, agua, productos químicos (reposición de medios/tampón), transporte de materias primas y desechos, desechos y gases de aspersión a cada uno de los siete categorías de impacto evaluadas dentro del LCA.

- Descargar : Descargar imagen de alta resolución (190KB)

- Descargar: Descargar imagen a tamaño completo

Figura 4 . Impactos del proceso biológico del SUT divididos por fase. Aquí los impactos se agrupan por etapa del ciclo de vida . La cadena de suministro da cuenta de los consumibles de un solo uso, incluidos los métodos de embalaje y producción, los equipos y métodos de producción reutilizables, el transporte de entrada y los medios/ingredientes amortiguadores. La fase de uso representa la generación de agua ultrapura, electricidad, gases de aspersión.

La fase de fin de vida incluye el transporte de residuos, los residuos plásticos (incineración y reciclaje), el reciclaje de residuos de acero y el tratamiento de aguas residuales .

- Descargar : Descargar imagen de alta resolución (269KB)

- Descargar: Descargar imagen a tamaño completo

Figura 5 . Impactos de procesos biológicos del IVU divididos por unidad de operación. Impacto relativo de cada operación unitaria (dos pasos de cromatografía de pulido representados como un solo impacto) en cada una de las siete categorías de impacto.

Análisis de sensibilidad

Se realizó un análisis de sensibilidad para investigar cómo varios cambios de procesos diferentes alterarían los impactos ambientales generales del ciclo de vida asociados con el proceso de SDE. En cada uno de los análisis de sensibilidad, se asigna el 100 % al proceso modelado en el LCA descrito anteriormente para mostrar el impacto relativo de cada cambio de proceso evaluado. El primero de ellos que se discutirá es el efecto de las opciones alternativas de gestión de residuos.

Figura 6muestra el cambio en los resultados dependiendo del destino del equipo de un solo uso. El escenario de «Línea de base (inclusivo)» incluye la reducción del ciclo de ~60 % de los materiales de un solo uso utilizados en el proceso de fabricación. Este escenario también explica el impacto adicional del reciclaje y la recuperación de energía, y el crédito por evitar la producción de plástico virgen y la generación de electricidad de la red. Los escenarios restantes prueban lo que sucedería si todos los equipos de un solo uso se enviaran exclusivamente a: vertedero, incineración con recuperación de energía, incineración sin recuperación de energía o reciclaje (técnicamente downcycling ya que el material no se utilizará para producir nuevas tecnologías de un solo uso). ). Ninguno de estos escenarios incluye la descontaminación del COU y el tratamiento de residuos asociados a la descontaminación.

- Descargar : Descargar imagen de alta resolución (239KB)

- Descargar: Descargar imagen a tamaño completo

Figura 6 .Impacto del método de eliminación de desechos en el impacto ambiental general del proceso biológico; aquí al escenario base (inclusivo) se le asigna un impacto del 100 %, siendo la condición inicial modelada en el ACV. El escenario de referencia (incluido) representa un 60 % de reciclaje de residuos plásticos y un 40 % de incineración con recuperación de energía.El escenario ‘Todos los vertederos’ representa el traslado de todos los residuos plásticos al vertedero. ‘Toda la incineración’ con recuperación de energía e ‘Toda la incineración sin recuperación de energía’ representan el envío de todos los desechos plásticos a la incineración con o sin recuperación de energía, respectivamente.

‘All recycle’ representa reciclar el 100 % de los residuos plásticos. El estudio utiliza el método de contenido reciclado que asigna el impacto del reciclaje o la recuperación de energía de los residuos al usuario final del material. Por lo tanto,

Como se ve en la Fig. 6 , enviar a incineración todos los equipos de un solo uso sin recuperación de energía es generalmente la peor opción. Esto da como resultado un aumento de hasta un 8 %, o un aumento de 1,28 toneladas equivalentes de CO 2 por 1 kg de BDS, en el impacto del cambio climático en comparación con el escenario de “Línea de base (incluido)”. El impacto también es de 2,29 toneladas equivalentes de CO 2 por 1 kg de BDS más que en el escenario de «Todo reciclado», un aumento del 10 %. Estos resultados son consecuencia del aumento de las emisiones de CO 2 por la quema del plástico.También se espera que esta opción aumente ligeramente la toxicidad humana y la creación de ozono fotoquímico.

En general, la mejor opción es que todos los equipos de un solo uso se reciclen, lo que da como resultado una reducción del 2% en el impacto del cambio climático en comparación con el escenario de «Línea de base (incluido)», una reducción de 1 tonelada de CO 2 eq por 1 kg. de BDS. Esto se debe al plástico virgen adicional que se evita y a que se evita la pequeña cantidad de incineración que se produce en el escenario de referencia. También se espera que la opción de reciclaje reduzca ligeramente la toxicidad humana y la creación de ozono fotoquímico.

Hay, sin embargo, una excepción. Se espera que el escenario de «reciclaje total» resulte en un pequeño aumento en el uso de agua dulce, debido a la limpieza requerida en el proceso de reciclaje. El escenario de menor uso de agua dulce es la incineración con recuperación de energía, debido al crédito por evitar la generación de electricidad en la red, incluida la hidroelectricidad.

Cabe señalar que debido al método de asignación de corte utilizado en este LCA, los impactos y beneficios del reciclaje y la recuperación de energía son en realidad los del usuario final del material y la energía recuperados. Los beneficios de reciclaje se asignan al fabricante de BDS cuando utilizan material reciclado en sus procesos, contribuyendo así a la demanda de reciclados.

Figura 7muestra las diferencias en los impactos del proceso biológico del COU si se utilizaran las mezclas de redes eléctricas de Francia (dominante nuclear), China (dominada por carbón) y una opción teórica de 100 % de energía eólica en lugar de la combinación de redes eléctricas de EE. UU. Este análisis de sensibilidad demuestra que se espera que un proceso biológico SUT que utilice la red francesa tenga un impacto en el cambio climático un 83 % menor que si el proceso utiliza electricidad de la red estadounidense, mientras que una opción 100 % de energía eólica da como resultado una reducción del 89 %.

Sin embargo, se espera que un proceso biológico de COU que utilice electricidad de la red china tenga un impacto en el cambio climático un 47 % mayor. En general, el proceso biológico SUT que utiliza la red eléctrica china es el de peor desempeño en todas las categorías de impacto consideradas en este estudio, con la única excepción del agotamiento de los recursos.

- Descargar : Descargar imagen de alta resolución (192KB)

- Descargar: Descargar imagen a tamaño completo

Figura 7 . Diferencias de impacto de LCA utilizando mezclas de redes eléctricas de países seleccionados para el proceso de biológicos SUT. El estudio se llevó a cabo como un proceso basado en los EE. UU. (se le asignó el 100 % de impacto en esta figura), utilizando una composición de electricidad de la red promedio de los EE. UU. Este gráfico revela el impacto en las siete categorías de impacto de cambiar la fuente de electricidad. Francia representa predominantemente energía generada por energía nuclear, China representa predominantemente energía generada por carbón y la energía eólica representa una fuente de electricidad renovable y libre de emisiones.

Este análisis demuestra que un factor importante para reducir el impacto de un proceso biológico de SUT es la contribución de generación de electricidad a la combinación de la red en el lugar donde ocurre el proceso de producción de biológicos. También enfatiza la importancia de garantizar que la electricidad utilizada provenga de fuentes renovables cuando sea posible.

La Fig. 8 contiene los resultados de un análisis de sensibilidad que investiga el impacto de aumentar el rendimiento de BDS del proceso SUT. Se supone que mientras aumenta el rendimiento de BDS, la cantidad de tampón utilizada para la purificación aguas abajo aumenta linealmente. Todos los demás aspectos del proceso permanecen constantes. La Fig. 8 muestra que se espera que un mayor rendimiento de BDS reduzca todos los impactos considerados en este estudio porque, a pesar de que el uso de reservas por kg de BDS permanece constante, todas las demás emisiones y extracciones caen por kg de BDS producido. En particular, debido a que el tiempo de finalización del proceso permanece constante, la cantidad de energía necesaria para la sala limpia disminuye a medida que aumenta el rendimiento.

- Descargar : Descargar imagen de alta resolución (214KB)

- Descargar: Descargar imagen a tamaño completo

Figura 8 . Impacto de incrementar el rendimiento de BDS a partir del proceso del IVU. La unidad funcional de la LCA es 1 kg de sustancia farmacéutica a granel; por lo tanto, a este rendimiento se le asigna un impacto del 100 %. Aquí se muestra el impacto relativo del aumento del rendimiento en cada una de las siete categorías de impacto.

Discusión

La fase del ciclo de vida con mayor contribución a los impactos ambientales es la fase de uso del IVU, siendo la fase que incluye la electricidad utilizada para el ambiente de sala limpia. Las operaciones unitarias de mayor aporte son las etapas del tren semilla y del biorreactor de producción. Debido a que estas etapas son las de mayor duración (14 días cada una) tienen una mayor asignación de la energía de la sala limpia. Por el contrario, el análisis de PMI muestra que las operaciones de cromatografía suelen tener un mayor consumo de agua en comparación con el tren de semillas o los biorreactores de producción [ 7 , 14].

Las estrategias para reducir la duración del tren de semillas incluyen comenzar con bancos de células de alta densidad celular y optimizar la composición de los medios para maximizar la utilización del tren de semillas o mediante la intensificación del proceso. Los procesos de fabricación semicontinuos o continuos son otras opciones potenciales que podrían mejorar significativamente el impacto ambiental general debido a las mayores productividades y, por lo tanto, a las instalaciones más pequeñas que se necesitan para estos procesos. La brecha entre los hallazgos de PMI y LCA también destaca la importancia de desarrollar una(s) métrica(s) integral(es) para identificar los principales puntos críticos en un proceso de fabricación de productos biológicos que se pueden mejorar para reducir el impacto ambiental general.

Uso de LCA para realizar una comparación exhaustiva de los procesos de fabricación continuos con los procesos por lotes convencionalesproporcionará más información sobre los principales impulsores de la sostenibilidad en la fabricación de productos biológicos, ayudará a construir métricas de sostenibilidad integrales e identificará estrategias para mejorar el impacto ambiental general.

Como se muestra en la Fig. 2, con mucho, el mayor contribuyente al impacto ambiental es la electricidad utilizada por la planta de fabricación. De este uso de electricidad, la gran mayoría se usa para alimentar la infraestructura de la sala limpia. Al reducir el consumo de electricidad por kg de producción de producto, es importante considerar tanto las clasificaciones de sala limpia utilizadas como el «tiempo en la planta». Si se puede implementar la tecnología de procesamiento completamente cerrada, se puede racionalizar una reducción en las clasificaciones de salas limpias, reduciendo en gran medida las tasas de cambio de aire y su consumo de energía asociado.

Esforzarse por tiempos de procesamiento más cortos o menos tiempo en la planta no solo reducirá la demanda de electricidad del proceso sino que, lo que es más importante, reducirá la contribución de la infraestructura de la sala limpia. El establecimiento de objetivos de utilización de la planta y el número de turnos de fabricación son características clave a considerar. Una planta que permanece inactiva durante un tercer turno aumenta aún más el impacto ambiental por kg de producción de producto.

Dentro de este estudio, el tratamiento de la energía de la sala limpia se estimó modestamente asumiendo un proceso completamente cerrado y fabricado principalmente en clasificación de tipo ISO 9. Las clasificaciones más altas de salas limpias en tamaños de sala constantes aumentarán significativamente el impacto ambiental de la operación de una planta. Aquí, el consumo de energía se mantuvo constante al realizar el estudio de sensibilidad en varias ubicaciones de la red eléctrica, es decir, el estudio no se ajustó a la variabilidad del clima en el que se encontraba la planta de fabricación. Sin embargo, esto debe tenerse en cuenta al evaluar diferentes ubicaciones geográficas para una nueva planta. Los climas más cálidos y húmedos suelen aumentar la demanda de energía debido a los requisitos de deshumidificación necesarios para mantener entornos de fabricación con baja carga biológica.

Los impactos relativos de la gestión de desechos para los COU son muy pequeños y contribuyen como máximo con un 3 % a cualquier categoría de impacto, dentro de los límites de este LCA. Si bien se pueden obtener beneficios ambientales al reciclar o reducir el ciclo de los plásticos SUT, son relativamente menores en comparación con el vertido o la incineración con recuperación de energía, opciones al final de su vida útil que a menudo están más disponibles para las empresas. La contaminación plástica es un problema global y debe abordarse con urgencia, pero los flujos de desechos de la producción biofarmacéutica están estrictamente controlados y gestionados.

Además, los plásticos utilizados en la industria biofarmacéutica suponen el 0,01 % del total de la industria de plásticos [ 16]. Por lo tanto, es imperativo optimizar las operaciones de las instalaciones y el proceso de producción para reducir significativamente el impacto ambiental de la producción biofarmacéutica.

El trabajo previo de LCA sobre los sistemas SUT utilizados para la fabricación biofarmacéutica se analiza y documenta en [ 15 ]. Los puntos clave presentados en ese trabajo están alineados con los hallazgos de este estudio. Sin embargo, el límite del sistema LCA en este estudio incluía toda la energía de la infraestructura HVAC, así como también la energía de fabricación de procesos. Con esta definición de límites, la contribución al impacto ambiental de las tecnologías de un solo uso está representada por una fracción más pequeña del total. El presente estudio no realizó una comparación directa de un tren de proceso de fabricación de tecnología de un solo uso completo frente a un tren de proceso de acero inoxidable tradicional, como lo hizo [ 15 ].], pero sí estimó la contribución al impacto ambiental de los plásticos de un solo uso en un tren completo de procesamiento de IVU.

Se estimó que era <8 % de la contribución total del proceso de fabricación al cambio climático a una escala de 2000 L cuando se incluye la energía HVAC dentro de los límites del estudio LCA. Las operaciones de la fase «en uso», como se muestra en la Fig. 4 , tienen una contribución mucho mayor al impacto ambiental en relación con las fases de la cadena de suministro y el final de la vida combinadas. Este punto debe tenerse en cuenta al elegir estrategias para reducir el impacto climático asociado con las operaciones de fabricación biofarmacéutica. Un cambio del acero inoxidable a tecnologías de un solo uso puede brindar muchos beneficios, pero su contribución a la reducción del impacto climático general será relativamente baja.

Conclusiones

Este LCA simplificado se realizó para estimar los impactos ambientales de un proceso de fabricación de productos biológicos genéricos de tecnología de un solo uso (SUT) desde la cuna hasta la puerta. El estudio calculó que el potencial de calentamiento global asociado con un proceso de producción genérico basado en los EE. UU. que hace un BDS usando SUT es de 22,7 toneladas equivalentes de CO 2 por 1 kg de BDS.

Para este estudio, el principal contribuyente a todas las categorías de impacto es la electricidad utilizada para alimentar la infraestructura de la sala limpia. Hay contribuciones de categoría de impacto menor asociadas con equipos de un solo uso y reutilizables y con gases de aspersión. Dados los principales impactos asociados con el uso de electricidad en la alimentación de la infraestructura de salas limpias, existen varias implicaciones potencialmente importantes al considerar cómo reducir el uso de electricidad en relación con la cantidad de BDS producido.

En primer lugar, se podría investigar si es posible o no utilizar tecnologías de procesamiento cerrado que podrían conducir a una reducción en las especificaciones de la sala limpia.

En segundo lugar, se podría intentar reducir las dimensiones físicas del equipo de producción o quizás aumentar la utilización del espacio volumétrico de la sala limpia existente. Finalmente, uno podría tratar de reducir los tiempos de procesamiento generales y/o buscar la intensificación del proceso para la fabricación de los BDS. Las reducciones significativas en el impacto ambiental pueden ser posibles a través de la implementación rigurosa de medidas de eficiencia energética, el uso de generación de electricidad renovable en el sitio y/o la utilización de una red local con mayores proporciones de electricidad renovable.

Combustible fósil CO2Las emisiones asociadas con el suministro de electricidad a la red eléctrica de EE. UU. representan la mayor contribución al impacto del calentamiento global. El mayor impacto del uso de agua dulce está asociado con el agua utilizada para la generación de electricidad utilizando turbinas de vapor impulsadas por carbono fósil (carbón y gas natural). Los impactos de toxicidad humana provienen de las emisiones de arsénico, mercurio y cromo que se encuentran en el carbón utilizado para la generación de electricidad y las emisiones de la producción de acero inoxidable utilizado en equipos reutilizables.

El mayor contribuyente al potencial de creación de ozono fotoquímico proviene de los combustibles fósiles utilizados para la generación de electricidad y, en menor medida, de la electricidad utilizada para la producción de materias primas. La mayor parte del agotamiento de los recursos proviene de la electricidad generada por la energía nuclear, la producción de fluoruro de polivinilo utilizado en equipos de un solo uso,

El análisis de sensibilidad también identifica el reciclaje como la ruta de eliminación preferida para los equipos de un solo uso. Se espera que un proceso BDS en el que se reciclen todos los equipos de un solo uso tenga una huella de 2,29 toneladas de CO 2eq por 1 kg BDS inferior a un proceso que envía equipos de un solo uso a incineración sin recuperación de energía. Sin embargo, el uso de agua dulce es ligeramente mayor para la opción de reciclaje debido a la carga adicional de limpiar los plásticos. Cabe señalar que, debido a que se utilizó el método de asignación de corte en este LCA, los impactos y beneficios del reciclaje y la recuperación de energía residirán en el usuario final de los materiales y la energía recuperados.

Los beneficios de reciclaje se asignan a un fabricante de BDS cuando se utilizan materiales reciclados en sus procesos y, al hacerlo, se crearía una demanda de materiales reciclables de un solo uso. El análisis de sensibilidad sugiere que se podrían realizar mejoras modestas en la creación de ozono fotoquímico y los impactos en el agotamiento de los recursos mediante el uso de equipos de un solo uso fabricados en su mayor parte o exclusivamente con material reciclado.

Dirección futura

Además de asegurar contratos de energía 100 % renovable para un sitio de fabricación en particular, la clave para minimizar el impacto ambiental de la fabricación de un fármaco biofarmacéutico es impulsar la intensificación del proceso. Los procesos de mayor rendimiento que se completan en menos tiempo, con menos consumibles y en instalaciones de fabricación que tienen un tamaño mínimo en relación con el proceso que albergan juntos, impulsarán reducciones significativas en el impacto ambiental. Una oportunidad adicional para reducir el impacto ambiental es reducir la clasificación del espacio de fabricación debido al procesamiento completamente cerrado.

Declaración de interés en competencia

Varios autores (Kristi Budzinski, Daniel D’Aquila, Phillip Smith, Sri R. Madabhushi) son empleados de empresas farmacéuticas.

Agradecimientos

Agradecemos a la Mesa Redonda Farmacéutica ACS GCI por la financiación que apoyó este trabajo. También agradecemos a todas las empresas miembro que han contribuido a la evaluación comparativa de productos biológicos de PMI al proporcionar datos, orientación sobre cálculos métricos y revisión crítica y comentarios del manuscrito.

Referencias

- [1]

-

CMNUCC el acuerdo de París. CMNUCC( 2016 )(Consultado el 9 de marzo de 21)

- [2]

-

GSK establece nuevos objetivos ambientales de impacto neto cero en el clima e impacto neto positivo en la naturaleza para 2030Comunicado de prensa de GSK ( 2020 )

- [3]

-

Informe de responsabilidad corporativa de MSD 2019/2020. MSD( 2020 )[Consultado el 8 de marzo de 2021]

- [4]

-

Nuestros esfuerzos para minimizar nuestra huella ambientalRoche ( 2020 )[Consultado el 8 de marzo de 2021]

- [5]

- https://www.acsgcipr.org/ [Consultado el 9 de marzo de 21].

- [6]

-

C. Jiménez-González , CS Ponder , QB Broxterman , JB ManleyUsando el criterio verde correcto: por qué la intensidad de masa del proceso se usa en la industria farmacéutica para impulsar procesos más sosteniblesOrg Process Res Dev , 15 ( 4 ) ( 2011 ) , págs. 912 – 917 , 10.1021/op200097d

- [7]

-

K. Budzinski , M. Blewis , P. Dahlin , D. D’Aquila , J. Esparza , J. Gavin , et al.Introducción de una métrica de intensidad de masa de proceso para productos biológicosN Biotechnol , 49 ( 2019 ) , págs. 37 – 42 , 10.1016/j.nbt.2018.07.005

- [8]

-

F. Roschangar , J. Colberg , J. Dunn , F. Gallou , JD Hayler , SG Koenig , et al.Un tono más profundo de verde: inspirando la fabricación sostenible de medicamentosGreen Chem , 19 ( 2017 ) , págs. 281 – 285 , 10.1039/C6GC02901A

- [9]

-

ra sheldonEl factor E 25 años después: el auge de la química verde y la sostenibilidadGreen Chem , 19 ( 2017 ) , págs. 18 – 43

- [10]

-

D. D’Aquila , M. Snyder , K. Kahle , K. TomkoEvaluación comparativa de la huella de carbono de la industria biofarmacéutica11 de septiembreFabricación farmacéutica ( 2017 )

- [11]

-

IV Muralikrishna , V. Manickamcap. 5 – evaluación del ciclo de vidaIV Muralikrishna , V. Manickam (Eds.) , Ciencia e ingeniería de gestión ambiental para la industria , Butterworth-Heinemann ( 2017 ) , págs. 57 – 75 , 10.1016/B978-0-12-811989-1.00005-1

- [12]

-

Sistema internacional de datos del ciclo de vida ILCD. ILCD( 2010 )[Consultado el 9 de marzo de 21]

- [13]

-

Ahorro de energía en salas limpiasTecnología de salas limpias ( 2014 )[Consultado el 22 de noviembre de 2019]

- [14]

-

SR Madabhushi , J. Gavin , S. Xu , C. Cutler , R. Chmielowski , W. Rayfield , et al.Evaluación cuantitativa del impacto ambiental de la fabricación de productos biológicos mediante análisis de intensidad de masa del procesoBiotechnol Prog , 34 ( 2018 ) , págs. 1566 – 1573 , 10.1002/btpr.2702

- [15]

-

WG Whitford , MA Petrich , WP FlanaganImpactos ambientales de los sistemas de un solo usoR. Eible , D. Eible (Eds.) , Tecnología de un solo uso en la fabricación biofarmacéutica , John Wiley & Sons, Inc. ( 2019 ) , págs. 169 – 179

- [dieciséis]

-

M. Barbaroux , B. Horowski , S. Mokuolu , MA Petrich , W. Whitford , et al.El imperativo verde: primera parte: evaluación del ciclo de vida y sostenibilidad de las tecnologías de un solo uso en la industria biofarmacéuticaBioprocess Int ( junio ) ( 2020 )