En los últimos años, los sistemas de un solo uso se han convertido en un estándar cada vez más establecido en la industria biofarmacéutica, lo que no sorprende. Después de todo, hay ventajas de las tecnologías Single Use como flexibilidad, costos más bajos y consumo de energía reducido.

Según un artículo en marketresearch.com , el uso de tecnologías de un solo uso ofrece a la industria biofarmacéutica 6 ventajas significativas que conducirán a una tasa de crecimiento anual esperada global (CAGR) del 17,8% entre 2016 y 2021:

1. Bajos costos de producción

A diferencia de los sistemas de biorreactores, las instalaciones de un solo uso son más fáciles de mantener. Los costos de etapas de producción complejas como la limpieza (CIP) y la esterilización (SIP) se anulan cuando se utilizan tecnologías de un solo uso , lo que ahorra costos y recursos.

Estos ahorros directos en costes de material y mano de obra son una de las principales ventajas de los sistemas de un solo uso. Se pueden minimizar los costos de mano de obra directa para la instalación, así como los costos de agua y productos químicos. Además, las instalaciones no requieren limpieza ni esterilización, lo que a su vez conduce a una vida útil prolongada y una mayor reducción del costo total de propiedad.

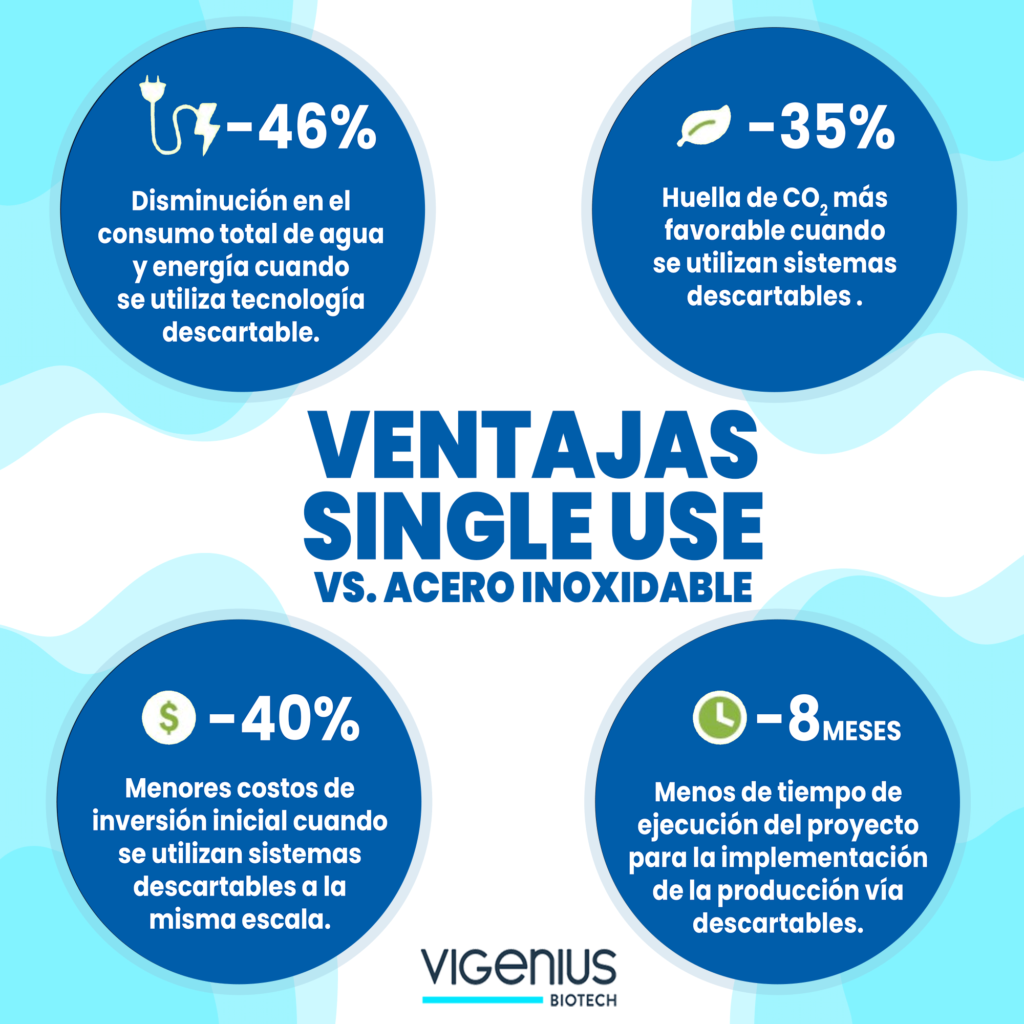

Además, los sistemas de un solo uso ayudan a reducir la inversión inicial y los costes de I+D , lo que supone una gran ventaja dada la demanda cada vez mayor de productos biofarmacéuticos. Los costos de inversión inicial son aproximadamente un 40% más bajos que el precio de una instalación de acero inoxidable comparable.

2. Aumento de la productividad

Para las empresas biofarmacéuticas, el uso de tecnologías de un solo uso conduce a un aumento de la productividad. Los costes y la complejidad de la automatización se reducen notablemente . Se pueden omitir pasos complejos como la limpieza y la validación entre las distintas etapas de producción.

Tradicionalmente, la producción de productos biofarmacéuticos requiere biorreactores a base de acero. Estos deben limpiarse y esterilizarse a fondo para la producción de bioproductos libres de contaminación, lo que aumenta los costos para el fabricante.

3. Eliminación sencilla

Como ya se mencionó, el mantenimiento es el principal diferenciador entre las tecnologías de un solo uso y las instalaciones biofarmacéuticas tradicionales. Como los sistemas de un solo uso son desechables, no requieren una limpieza y desinfección complicadas, sino que pueden desecharse inmediatamente después de su uso.

4. Reducción del consumo de energía y agua

La transición de los dispositivos tradicionales a los sistemas de un solo uso conduce a una disminución evidente en el consumo de energía y agua . Las instalaciones de producción biofarmacéutica que utilizan tecnologías de un solo uso podrían reducir su consumo total de agua y energía en un 46 % en comparación con los reactores de acero inoxidable. Además, las instalaciones de un solo uso tienen una huella de CO2 un 35 % menor que los reactores de acero inoxidable.

5. Ahorro de tiempo

En general, los sistemas de un solo uso están diseñados y dimensionados para vías de líquido desechables, lo que permite una instalación rápida y fácil . Esto ahorra tiempo y costos en términos de preparación, implementación, validación y documentación. El cese de los pasos CIP y SIP conduce a una duración del proyecto de al menos ocho meses más corta para la implementación de instalaciones de producción de un solo uso en lugar de reactores de acero inoxidable.

6. Riesgo reducido de contaminación cruzada

La ultima pero no menos importante de las ventajas de las tecnologías Single Use. La prevención de la contaminación cruzada es uno de los mayores desafíos a los que se enfrenta la industria biofarmacéutica. El riesgo de contaminación es particularmente alto si se fabrican diferentes anticuerpos y/o proteínas en la misma instalación.

La contaminación conduce a una pérdida de sustancia farmacológica y requiere pasos de limpieza adicionales. En el peor de los casos, la contaminación cruzada puede conducir a un tratamiento potencialmente letal de los pacientes. Con la eliminación de la ruta del líquido después de cada lote, la tecnología de un solo uso ayuda a superar este desafío; así, la contaminación cruzada se vuelve prácticamente imposible.